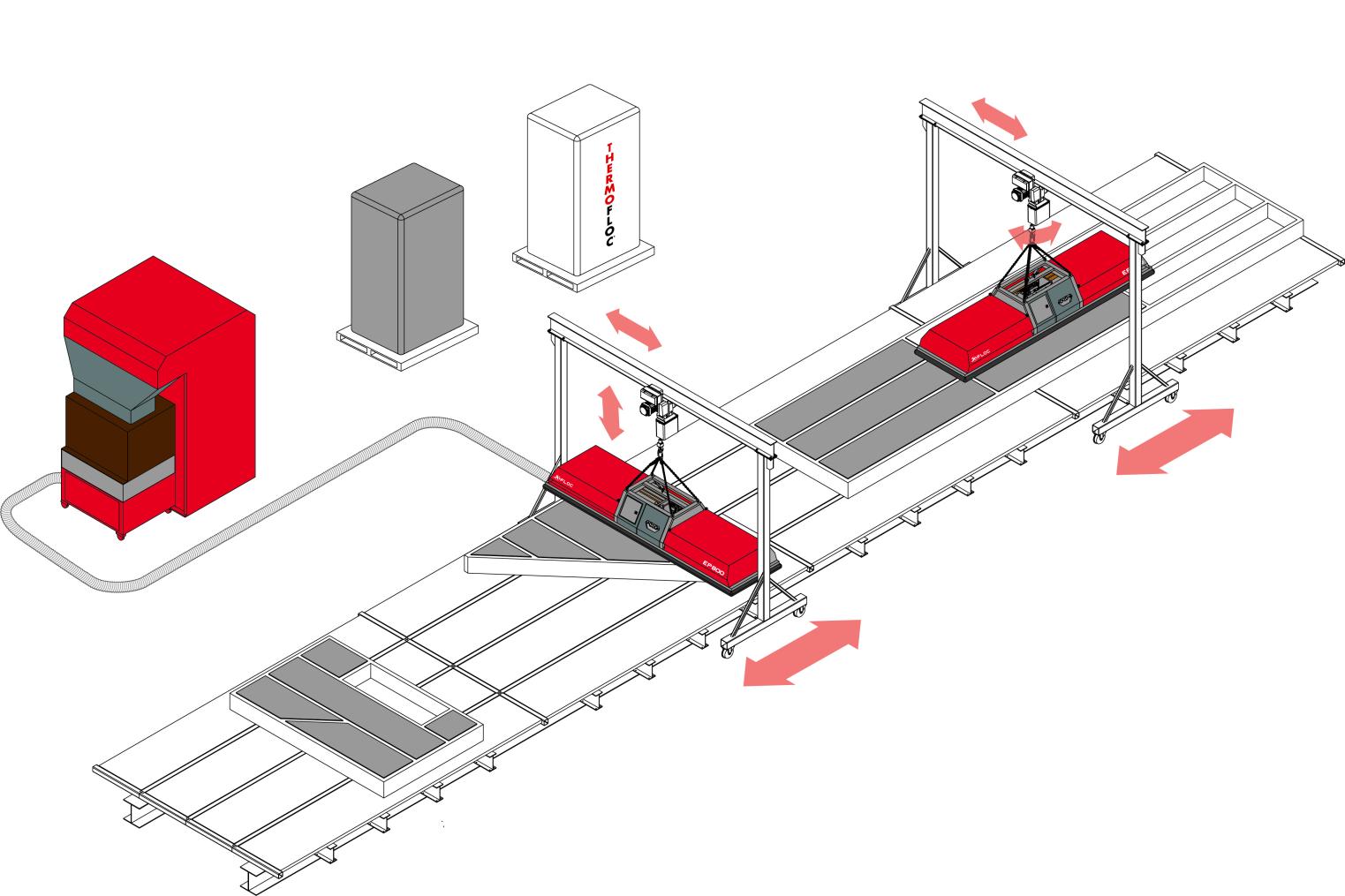

Werkseitige Anlagentechnik zur Dämmung von Holzrahmenelementen

Aus Kosten- und Qualitätsgründen entscheiden sich immer mehr Hersteller von Holzrahmenelementen, (Fertig-)Haushersteller und Zimmereibetriebe die Dämmung ihrer Rahmenelemente werkseitig durchzuführen.

Mit einem modular aufgebauten Werksbefüllungssystem in Kombination mit den THERMOFLOC-Großballen dämmen sich die Rahmenelemente fast ganz von alleine.

Der hohe Automatisierungsgrad und die gleichbleibend hohe Verarbeitungsqualität optimieren den Personaleinsatz und verleihen den Produkten Industriequalität. Die werkseitige Befüllungsanlage kann den individuellen Kundenbedürfnissen angepasst und somit sowohl im Kleinbetrieb als auch in eine Fertigungsstraße problemlos eingebunden werden. Die Angebotspalette reicht von der teil- bis hin zur vollautomatischen werkseitigen Anlagentechnik.

Alle Vorteile des Werksbefüllungssytems auf einem Blick:

- Industrielle, gleichbleibende Fertigungsprozesse

- Effizienz durch Automatisierung

- Skalierbare modulare Anlagentechnik

- Kompatibilität mit unterschiedlichen Einblasdämmstoffen

Das industrielle Werksbefüllungssystem ist für Neuausrüstungen bzw. die Integration in bestehende Fertigungsprozesse ausgelegt und gewährleistet damit einen optimalen Fertigungsablauf ohne Unterbrechungen. Das System ist modular aufgebaut und wächst mit den Anforderungen des Holzbauunternehmers.